CATL svela nuove batterie: durano il doppio e costano il 61% in meno

CATL, colosso cinese delle batterie, ha presentato tre tecnologie che promettono di risolvere i problemi più fastidiosi delle auto elettrici: autonomia limitata, ricarica lenta e prestazioni scadenti al freddo. Ma questa volta non si tratta di promesse vuote.

Quando CATL ha organizzato il suo primo Super Tech Day lo scorso aprile, molti esperti del settore si aspettavano i soliti annunci roboanti seguiti da anni di attesa. Invece, il gigante cinese delle batterie ha fatto qualcosa di diverso: ha mostrato tre tecnologie già pronte per la produzione che potrebbero finalmente rendere le auto elettriche superiori a quelle a benzina in ogni aspetto.

Non parliamo di prototipi da laboratorio o di concept futuristici. CATL, che già oggi produce più celle per auto elettriche di chiunque altro al mondo, ha investito 18,6 miliardi di yuan nel 2024 per trasformare queste innovazioni in realtà commerciale. E i risultati parlano chiaro: batterie che durano il doppio, che si ricaricano in meno di 10 minuti e che funzionano perfettamente anche quando il termometro segna -40 °C.

Le batterie al litio-metallo che durano il doppio

Per anni, le batterie al litio-metallo sono state il Santo Graal dell’industria automobilistica. Promettevano densità energetiche altissime, ma si rompevano troppo in fretta per essere commercialmente viabili. Il problema? Nessuno capiva davvero cosa succedesse dentro queste celle durante i cicli di carica e scarica.

CATL ha risolto il mistero con un approccio che definisce Quantitative Mapping. I ricercatori del loro laboratorio 21C hanno sviluppato metodi analitici per tracciare con precisione millimetrica come il litio attivo e ogni singolo componente dell’elettrolita evolvono durante la vita della batteria. Hanno letteralmente trasformato una “scatola nera” in una “scatola bianca”.

La scoperta è stata sorprendente. Tutti pensavano che il problema principale fosse la formazione di dendriti di litio o la degradazione del solvente. Invece, il vero colpevole era il consumo continuo del sale elettrolitico LiFSI: ben il 71% viene consumato entro la fine della vita utile della batteria.

Con questa comprensione, CATL ha riprogettato l’elettrolita introducendo diluenti a basso peso molecolare. Il risultato? Una batteria che raggiunge 483 cicli di vita – il doppio delle versioni precedenti – mantenendo densità energetiche superiori a 500 Wh/kg. Per fare un confronto, le migliori batterie attuali raramente superano i 300 Wh/kg.

Il sodio che sfida il litio a temperature polari

Mentre tutti si concentravano sul litio, CATL ha fatto una mossa a sorpresa: ha perfezionato le batterie al sodio. Non il sodio di laboratorio che conoscevamo, ma una versione chiamata Naxtra che raggiunge prestazioni impensabili fino a poco tempo fa.

Le cifre sono impressionanti: 175 Wh/kg di densità energetica, sufficienti per garantire 500 km di autonomia nel mondo reale. Ma il vero asso nella manica è la resistenza al freddo. Quando il termometro scende a -40 °C, la Naxtra mantiene il 90% della sua potenza anche con solo il 10% di carica residua.

Per chi vive in zone con inverni rigidi, questo cambia tutto. Niente più auto che non partono al mattino, niente più autonomia che crolla quando fa freddo. La batteria Naxtra può avviare un veicolo dopo essere rimasta ferma per un anno intero, anche a temperature polari.

Ma c’è di più. CATL ha eliminato alla radice il rischio di incendio rimuovendo gli elementi che rilasciano ossigeno dal catodo. Non si tratta più di contenere un eventuale thermal runaway, ma di renderlo fisicamente impossibile. È il passaggio da quella che l’azienda chiama “difesa passiva” a “sicurezza intrinseca”.

Per i veicoli commerciali, CATL ha sviluppato una versione da 24V che dura oltre otto anni e riduce i costi del ciclo di vita del 61% rispetto alle batterie al piombo. Un camion può partire con un clic anche a -40 °C, segnando l’inizio di un’era senza piombo per il trasporto pesante.

Due cervelli in una batteria per prestazioni estreme

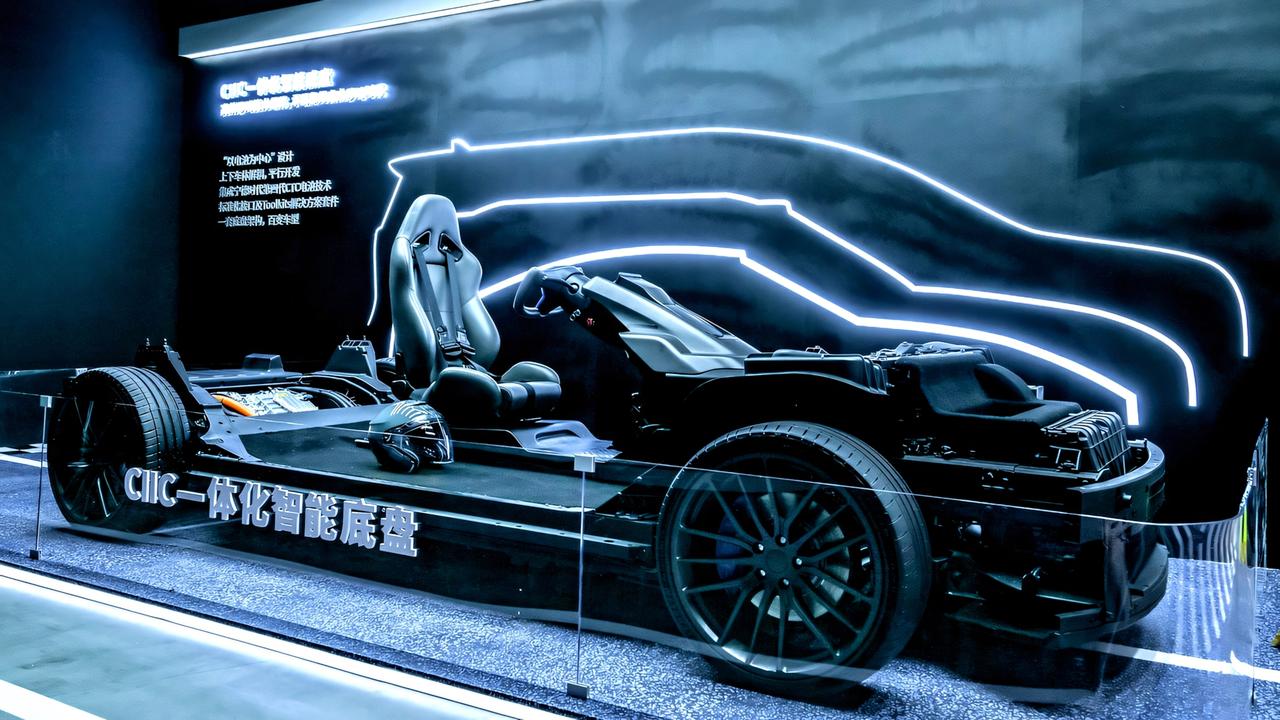

L’innovazione più interessante fatta dal colosso asiatico si chiama Freevoy e ridefinisce completamente il concetto di pacco batterie. Invece di una singola unità monolitica, Freevoy integra due zone energetiche completamente indipendenti, ognuna con i propri circuiti ad alta e bassa tensione, sistemi di raffreddamento e protezioni di sicurezza.

Immaginate un’auto che durante la guida tranquilla attinge energia dalla zona ottimizzata per l’efficienza, ma quando schiacciate l’acceleratore o affrontate temperature estreme, risveglia automaticamente la seconda zona, progettata per potenza massima o resistenza al freddo.

Il cuore di questa tecnologia è il self-forming anode, un anodo che si forma da solo durante i primi cicli invece di essere pre-litificato in fabbrica. Questo permette un impacchettamento molto più denso del materiale attivo, aumentando la densità energetica volumetrica del 60% e quella gravimetrica del 50%.

CATL ha presentato tre configurazioni che dimostrano la versatilità del sistema:

- La versione Sodio-LFP combina le batterie Naxtra con celle LFP auto-formanti, sfruttando le prestazioni a basse temperature del sodio per garantire autonomia estesa anche in condizioni polari.

- La configurazione LFP-LFP abbina la nuova generazione Shenxing con celle LFP auto-formanti, raggiungendo 1000 km di autonomia in berline con passo di 3 metri.

- La versione più estrema, NCM-NCM, integra oltre 180 kWh di capacità in una berlina, superando la barriera dei 1500 km di autonomia elettrica pura. Può accettare ricariche a 12C fino a 1 MW e mantenere oltre 600 kW di potenza anche con il 20% di carica.

L’architettura duale crea anche due firewall di sicurezza indipendenti. Se si sviluppa un cortocircuito in una zona, l’altra può mantenere l’auto in movimento abbastanza a lungo per fermarsi in sicurezza – una ridondanza che gli ingegneri aeronautici approverebbero.

Ricarica da 2,5 km al secondo con le Shenxing di nuova generazione

Se la prima generazione Shenxing aveva impressionato con la ricarica 4C, la seconda generazione tripla quella velocità raggiungendo 12C. Tradotto in termini pratici: 1,3 MW di potenza di picco e 2,5 km di autonomia per ogni secondo di ricarica.

Con una colonnina da 800V adeguatamente potente, si passa dal 5% all’80% di carica in soli 10 minuti a temperature moderate. Anche quando il termometro segna -10 °C, bastano 15 minuti – il doppio più veloce delle migliori batterie attuali.

Ma la vera innovazione sta nel mantenimento delle prestazioni. CATL ha modificato gli additivi dell’elettrolita e la porosità del separatore in modo che la cella possa ancora erogare 830 kW a basse temperature e con poco stato di carica. Per i guidatori, significa addio al limp-home mode quando fa freddo.

L’autonomia totale raggiunge gli 800 km, allineandosi perfettamente con le berline a benzina di fascia alta. Ma a differenza di queste ultime, una Shenxing di seconda generazione può “fare il pieno” in meno tempo di quanto serve per bere un caffè.

Le celle utilizzano ferro e fosfato, entrambi materiali abbondanti, evitando la dipendenza da nichel e cobalto che caratterizza molte batterie ad alte prestazioni. È la dimostrazione che si può avere velocità estrema senza materiali esotici.

Perché queste tecnologie cambiano tutto per i motori elettrici

Prese singolarmente, ognuna di queste innovazioni sarebbe già notevole. Insieme, eliminano sistematicamente ogni principale obiezione alle auto elettriche.

- Autonomia insufficiente? Le configurazioni Freevoy superano i 1500 km, più di qualsiasi auto a benzina.

- Ricarica troppo lenta? 10 minuti per l’80% della carica rendono il “rifornimento” più veloce di una sosta in autogrill.

- Prestazioni scadenti al freddo? Le batterie al sodio mantengono il 90% della potenza a -40 °C.

- Costi elevati? Il sodio riduce i costi del ciclo di vita del 61%.

- Sicurezza? L’eliminazione degli elementi combustibili e l’architettura ridondante portano la sicurezza a livelli inediti.

Ma l’impatto va oltre le auto. I veicoli commerciali possono finalmente abbandonare il piombo, l’aviazione elettrica leggera diventa praticabile con densità energetiche superiori a 500 Wh/kg, e applicazioni estreme come i veicoli artici diventano elettrificabili.

Il panorama competitivo si fa sempre più serrato

Mentre CATL annuncia le sue innovazioni, la corsa alle batterie di nuova generazione coinvolge ormai tutti i principali player globali. Non si tratta più di una competizione tra singole aziende, ma di un vero e proprio ecosistema in rapida evoluzione dove ogni mese porta novità decisive.

Sion Power ha appena installato una linea pilota per celle di grande formato con anodo in litio metallico, gestita insieme a Mühlbauer Group. La loro tecnologia Licerion promette di scalare rapidamente per veicoli elettrici ad elevate prestazioni, dimostrando che anche le start-up americane possono competere con i giganti asiatici.

Dall’altra parte dell’oceano, QuantumScape continua a perfezionare le sue batterie a stato solido. I loro campioni B a basso volume raggiungono 844 Wh/L e permettono ricariche dallo 0% all’80% in circa 12 minuti. Numeri che fanno impallidire molte tecnologie attuali, ma che devono ancora dimostrare la loro scalabilità industriale.

La partnership tra Factorial Energy e Stellantis ha validato celle FEST da 77 Ah con densità di 375 Wh/kg, ricaricabili dal 15% al 90% in 18 minuti e stabili tra -30 °C e +45 °C. L’integrazione in una flotta dimostrativa è prevista per il 2026, segnando un passo concreto verso la commercializzazione.

Anche Toyota, in collaborazione con Idemitsu Kosan, punta tutto sulle batterie allo stato solido. Idemitsu sta costruendo uno stabilimento per solfuro di litio destinato agli accumulatori solid-state, con capacità per 50/60.000 veicoli elettrici all’anno e avvio previsto entro il 2027.

Questa convergenza verso soluzioni con anodi in litio metallico o elettroliti solidi dimostra che l’industria ha individuato la strada giusta. Le densità specifiche oltre i 400 Wh/kg, i tempi di ricarica ridotti e la sicurezza migliorata non sono più sogni futuristici, ma obiettivi raggiungibili nel breve termine.

La rivoluzione nascosta del “quantitative mapping”

Dietro il successo delle batterie al litio-metallo di CATL si nasconde una scoperta che potrebbe cambiare per sempre il modo di progettare gli accumulatori. Il quantitative mapping non è solo una tecnica di analisi avanzata, ma un vero e proprio cambio di paradigma nella comprensione dei processi elettrochimici.

Per decenni, i ricercatori hanno lavorato alla cieca. Sapevano che le batterie al litio-metallo si degradavano rapidamente, ma non riuscivano a capire esattamente perché. Era come cercare di riparare un orologio con gli occhi bendati: si sentivano i rumori, si percepivano le vibrazioni, ma mancava la visione d’insieme.

CATL ha sviluppato sonde spettroscopiche e analisi in-situ che permettono di mappare la formazione dei dendriti e la distribuzione di LiFSI all’interno della cella durante ogni singolo ciclo. È come avere una risonanza magnetica in tempo reale del cuore della batteria.

La scoperta più sorprendente? Il vero nemico non erano i dendriti di litio, come tutti pensavano, ma il consumo progressivo del sale elettrolitico. Ben il 71% del LiFSI viene consumato durante la vita utile della batteria, creando una cascata di reazioni che portano al degrado delle prestazioni.

Con questa comprensione, CATL ha riprogettato l’elettrolita introducendo diluenti a basso peso molecolare che aumentano la frazione di LiFSI, migliorano la conducibilità ionica fino a 12/15 mS/cm e riducono la viscosità complessiva. Il risultato sono celle che mantengono prestazioni stabili per 483 cicli, il doppio delle versioni precedenti.

Questa metodologia potrebbe essere applicata a qualsiasi chimica di batteria, aprendo la strada a miglioramenti sistematici in tutto il settore. Non è solo un’innovazione di CATL, ma un nuovo modo di fare ricerca sugli accumulatori.

L’impatto ambientale che nessuno racconta

Mentre tutti si concentrano sulle prestazioni, c’è un aspetto delle nuove batterie che potrebbe avere conseguenze ancora più profonde: l’impatto ambientale. Le tecnologie annunciate da CATL non sono solo più efficienti, sono anche più sostenibili in modi che vanno oltre le semplici emissioni di CO₂.

Le batterie al litio-metallo, nonostante richiedano più energia per la produzione, possono dimezzare le emissioni di CO₂ per kWh durante l’intero ciclo di vita. Come? Grazie alla maggiore densità energetica servono meno celle per ottenere la stessa capacità, il potenziale di riciclo del litio metallico è superiore al 95% e i cicli più lunghi significano sostituzioni meno frequenti.

Le batterie al sodio Naxtra aprono scenari ancora più interessanti. Il sodio è 1000 volte più abbondante del litio e può essere estratto dall’acqua di mare con processi a basso impatto ambientale. Non servono miniere in zone ecologicamente sensibili o accordi commerciali complessi con paesi politicamente instabili.

Il riciclo delle nuove tecnologie presenta sfide e opportunità inedite. Le LMB contengono litio metallico recuperabile fino al 95% tramite processi idrometallurgici avanzati. Aziende europee stanno sperimentando mini-impianti modulari per il battery-to-battery recycling, restituendo elettrolita e catodi rigenerati con prestazioni superiori al 90% dell’originale.

Ma c’è di più. Il concetto di second life assume nuove dimensioni con batterie che mantengono prestazioni elevate per centinaia di cicli. Un pacco batteria che ha perso il 20% della capacità originale può ancora servire per 5/7 anni in applicazioni di accumulo stazionario, supportando l’integrazione delle energie rinnovabili nella rete elettrica.

Le sfide nascoste della produzione di massa

Dietro ogni annuncio di breakthrough tecnologico si nasconde una realtà industriale complessa. Portare le batterie al litio-metallo dalla ricerca alla produzione di massa significa affrontare quello che gli addetti ai lavori chiamano production hell – un inferno produttivo fatto di sfide tecniche, economiche e logistiche.

Il controllo dei dendriti richiede processi di deposito uniformi e nanostrutturazione delle superfici con tolleranze nell’ordine dei nanometri. Ogni piccola imperfezione può compromettere l’intera cella, rendendo necessari sistemi di controllo qualità di precisione estrema.

La sintesi di LiFSI a grado superiore al 99,9% è costosa e complessa, con rese modeste a scala industriale. Il mercato di questo sale elettrolitico è valutato 677 milioni di dollari nel 2024, ma si prevede una crescita a 2,07 miliardi entro il 2032. Una crescita che richiederà investimenti massicci in nuovi impianti di produzione.

L’integrazione con le linee esistenti comporta sfide tecniche non banali. Adattare le linee di coating e assemblaggio per elettroliti avanzati significa investimenti in nuove macchine, certificazioni di qualità e formazione del personale. Molte aziende dovranno ricostruire da zero i loro processi produttivi.

La supply chain globale dovrà adattarsi rapidamente. L’estrazione di litio in Cile, Australia e Cina potrebbe non bastare per soddisfare la domanda crescente. Le tensioni geopolitiche potrebbero impattare i prezzi e la disponibilità delle materie prime, rendendo necessarie strategie di approvvigionamento più diversificate.

Oltre l’automotive: applicazioni che cambieranno il mondo

Le nuove batterie CATL non rivoluzioneranno solo il trasporto su strada. Le densità energetiche superiori a 500 Wh/kg e i cicli prolungati aprono possibilità in settori che fino a ieri sembravano irraggiungibili per l’elettrificazione.

L’aviazione elettrica leggera diventa finalmente praticabile. Droni per consegne a lungo raggio, veicoli aerei urbani (eVTOL) e piccoli aerei elettrici possono contare su accumulatori che garantiscono autonomie sufficienti senza compromettere il peso al decollo. La riduzione del peso delle batterie del 30/40% rispetto alle tecnologie attuali cambia completamente l’equazione economica del volo elettrico.

I sistemi militari portatili beneficiano dell’elevata potenza specifica e della robustezza delle nuove celle. Equipaggiamenti che oggi richiedono generatori diesel o batterie al piombo pesantissime possono essere alimentati da pacchi compatti e leggeri, aumentando la mobilità e riducendo la logistica sul campo.

L’accumulo di rete trova nelle batterie al sodio un alleato prezioso. La resistenza alle temperature estreme e i costi ridotti le rendono ideali per installazioni in zone climatiche difficili o per applicazioni dove il costo per kWh è più importante della densità energetica.

Anche settori di nicchia come l’esplorazione spaziale o le stazioni di ricerca artiche possono beneficiare di tecnologie che funzionano perfettamente a -40 °C e mantengono prestazioni stabili per anni senza manutenzione.